磨粒流体抛光机加工原理:是通过一种挤压方法,其磨料具有流动性,其中的颗粒不断地对工件表面进行研磨,完成抛光和去毛刺加工。

磨粒流磨膏,是由一种具有粘弹性、柔软性和切割性的半固态载体和一定量磨砂搅而形成。不同载体的粘度、磨砂种类、磨粒大小,可以产生不同的效果。磨料依加工物的形状、材质、加工目的有各种不同的规格。

规格是依载体的粘弹度、砂粒、材质、粒度的组合来做调合。一般是在铸铁、铝、铁加入常碳化硅做为标准的磨料。如用于超硬或陶瓷则使用钻石磨料。

高粘度磨料可用于对零件的壁面和大通道进行均匀研磨;低粘度磨料用于对零部件边角倒圆和小通道进行研磨磨粒流,磨料的流动性和砂粒的切削能力,使磨粒流成为一把游动的去毛刺工具。

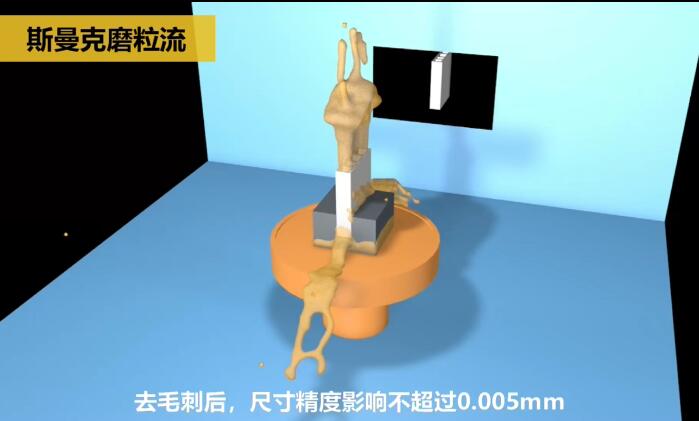

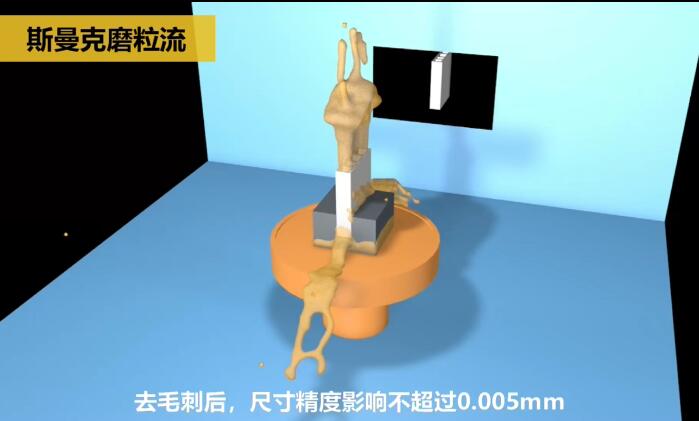

磨粒流体抛光加工具有在一次加工中完成去毛刺,抛光,倒圆角及改变零件表面性能的作用。可以同时加工一个或多个工件的单一或多个表面,能够高效、经济地加工传统方法难以加工的几何形状复杂的表面,如窄缝、交叉孔道、异形曲面等。

磨粒流体抛光加工对材料的适用性强,不仅能加工几乎所有的金属材料,并可对玻璃、陶为瓷等硬脆性材料进行加工。使用磨粒流加工取代手工抛光可大幅度减轻劳动强度,提高生产率,并可保证产品加工的一致性。

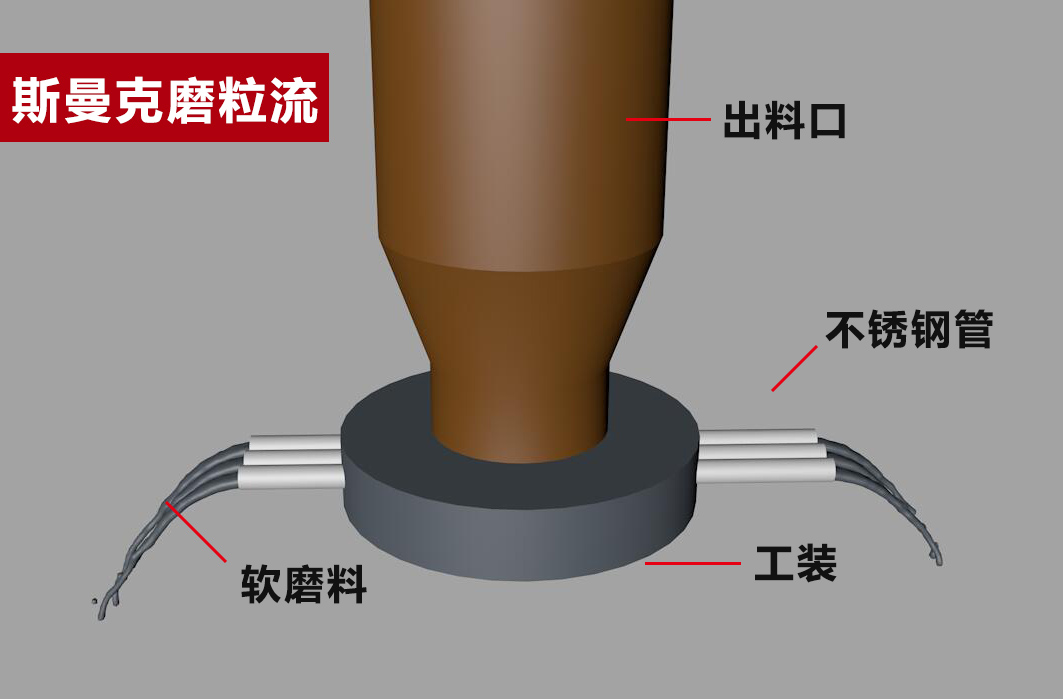

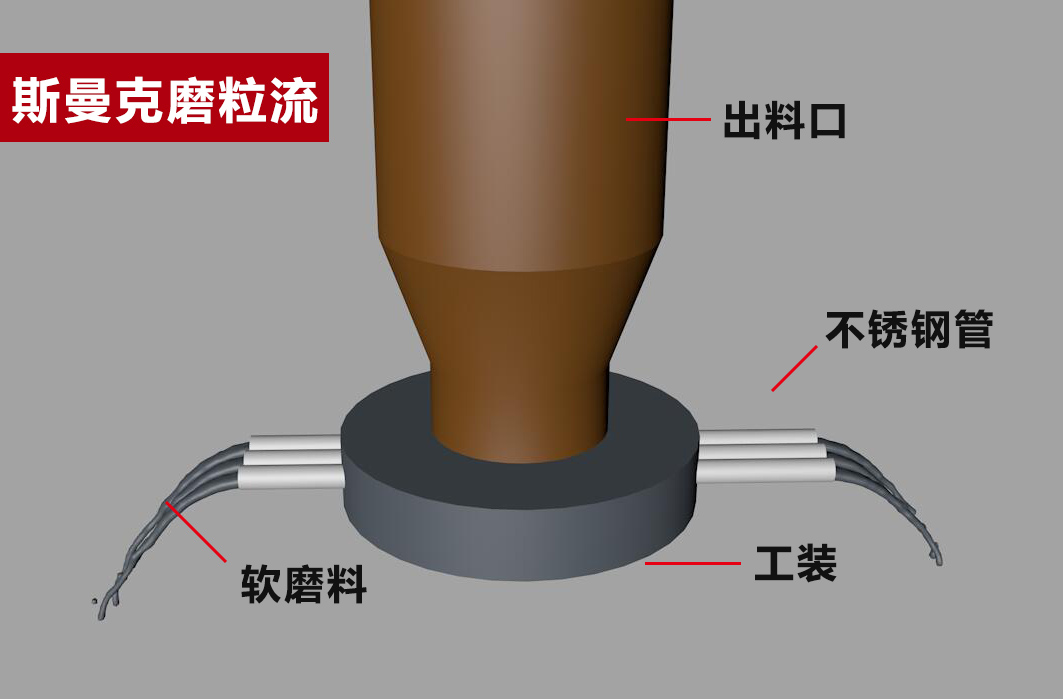

磨粒流体抛光被加工工件与夹具夹持在上、下料缸之间黏弹性流体磨料密封在由上下料缸及工件、夹具形成的密闭空间中。通常在开始加工时,磨料填充在下料缸,在外力(一般为液压)的作用下,下料缸活塞挤压磨料经工件与夹具的通道,到达上料缸,工件中的通道表面就是要加工的表面,这一加工过程类似于珩磨,因此磨粒流加工又称为挤压珩磨。当下料缸活塞到顶部后,上料缸活塞开始向下挤压磨料经工件加工表面回到下料缸,完成一个加工循环。通常加工需经过几个循环完成。

磨粒流体抛光夹具用于固定工件,并引导磨料到要加工的表面。夹具另外还起密封流道,对不能承受压紧力的工件承受压紧力的作用。简单的工件可能不需要夹具,但对复杂几何形状的工件的磨粒流加工,夹具是加工成败的重要因素。通过夹具设计可以实现在一次加工中完成多个工件的加工。

斯曼克磨粒流体抛光机--磨粒流体抛光加工技术

磨粒流加工是表面加工中发展起来的一项新工艺,是通过将半固态的流体磨料挤压通过工件待加工表面来达到去毛刺、抛光、倒角和去除再铸层的目的。这里介绍了磨粒流加工的基本原理

磨粒流加工技术

磨粒流加工(Abrasive Flow Machining)简称AMF,在国内也称挤压珩磨或磨粒流加工,是一种用具有流动性的粘弹性材料(由聚合物载体和磨料组成)对工件进行表面抛光和去毛刺的新工艺技术。磨粒流加工是上世纪由美国两公司独立发展起来的,最初用于航空航天领域的复杂几何形状的合金工件的去毛刺加工。此后逐渐推广应用到其它行业。磨粒流加工最初在83年进入国内,开始主要是作为进口成套设备的配套设备引进的。其后国家尖端科技部门对这一新加工工艺进行了系统的研究,开发成功了磨粒流机床,流体磨料及完整的加工工艺,并逐、渐在纺织、液压、模具等行业推广。如今,斯曼克磨粒流体抛光机床将磨粒流加工技术进一步进行推广化,让更多的企业能享受这一高科技成果。

关于磨料:碳化硅微粉构成

关于同时加工数量:看零件大小

关于效率:如视频中小零件,一次可以装夹20来个,每次只需要十几秒!

关于成本:流体软磨料可以重复使用800小时,耗材成本极低,单位零件耗材成本不足几分钱。

磨粒流加工条件

磨流必须构成回路,才能使磨流流动,磨粒流才能到达加工部位,产生研磨抛光作用。因此磨粒流工艺不适用于盲孔和磨料流道无法形成通路的工件和部位的去毛刺加工。因此磨粒流的正确处理,十分重要。

磨粒流用途

主要适用于,交叉的钻孔、段付形状的内径孔、凹凸的表面、铣削、拉削面、内部半径、面、内部弯角、内部通路的研磨、用手作业去除的毛刺,以及进排气管、进气门、增压腔、喷油器、喷油嘴、气缸头、涡轮壳体和叶片、花键、齿轮、制动器等。